¿Cómo afecta la profundidad del canal a la eficiencia y calidad de extrusión de plástico en sistemas de barril de tornillo paralelo?

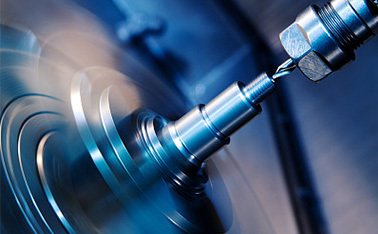

En el ámbito de los procesos de fabricación y extrusión de plástico, los intrincados detalles del diseño de la maquinaria pueden influir significativamente en el resultado del producto final. Entre estos matices de diseño, la profundidad del canal de los barriles de tornillo paralelo emerge como un factor crítico con un profundo impacto en la eficiencia y la calidad de la extrusión de plástico.

La profundidad del canal se refiere a la distancia entre el diámetro exterior del tornillo y la superficie interna del barril. Esencialmente, define el espacio disponible para el material plástico dentro del extrusor. Lograr el equilibrio adecuado en la profundidad del canal es crucial para lograr un flujo de plástico óptimo, garantizar una fusión eficiente y mantener un proceso de extrusión consistente.

Lograr una profundidad de canal óptima implica lograr un equilibrio delicado. Un canal más profundo permite una mayor ingesta de material, lo que facilita una mejor compresión y fusión. Sin embargo, esto viene con su conjunto de desafíos. Los canales excesivamente profundos pueden provocar un sobrecalentamiento del material plástico, lo que puede causar degradación e impactar negativamente en la calidad del producto final.

Uno de los objetivos principales en la extrusión de plástico es lograr una fusión homogénea. La profundidad del canal juega un papel fundamental a este respecto. Un canal diseñado apropiadamente permite una mezcla y fusión eficiente del plástico, asegurando que los aditivos, colorantes y otros componentes se distribuyan uniformemente.

Si bien un canal más profundo promueve una mejor compresión y fusión, también plantea preocupaciones sobre la acumulación de calor. El calor excesivo no solo puede conducir a la degradación del material, sino que también puede plantear desafíos en términos de durabilidad del equipo. Para abordar esto, los sistemas de refrigeración a menudo se integran en la maquinaria de extrusión, lo que ayuda a regular la temperatura y mantener las condiciones de funcionamiento óptimas.

La optimización de la profundidad del canal contribuye a la eficiencia energética en la extrusión de plástico. Al garantizar un proceso de compresión eficiente, los fabricantes pueden lograr un mayor rendimiento con un consumo de energía reducido. Esto no solo tiene implicaciones económicas, sino que también se alinea con el creciente énfasis en la sostenibilidad en las prácticas de fabricación.

A pesar de los beneficios, los desafíos asociados con la profundidad del canal deben abordarse. El calentamiento por cizallamiento, un fenómeno en el que se genera un calor intenso debido al movimiento del plástico dentro de la extrusora, es un problema común. Los fabricantes abordan esto empleando materiales con alta estabilidad térmica e incorporando mecanismos de enfriamiento avanzados en el sistema.

Una profundidad de canal optimizada no solo mejora la calidad del producto extruido, sino que también contribuye a la fiabilidad general de la maquinaria. Los cilindros de tornillo paralelos bien diseñados con profundidades de canal cuidadosamente consideradas son menos propensos al desgaste, lo que reduce el tiempo de inactividad y los costos de mantenimiento.

En el paisaje dinámico de la extrusión de plástico, la importancia de la profundidad del canal en el diseño de barril de tornillo paralelo no puede ser exagerada. El equilibrio correcto garantiza un flujo de plástico eficiente, mejora la homogeneidad del material y contribuye a la eficiencia energética del proceso.

Más noticias

Extrusora de plástico es una maquinaria de plástico común. En el proceso de operación diaria de la extrusora, hay varias fallas en la máquina de extrusión, lo que afecta la producción normal de maquinaria de plástico. A continuación analizamos el fallo del extrusor.

La parte principal del tornillo pasador es un tornillo convencional que se puede colocar en la ranura de la sección de fusión o la sección de medición del tornillo o la superficie cilíndrica lisa sin la ranura en el extremo de la sección de medición. Los pasadores están dispuestos en una cierta disposición, y la densidad puede variar de uno a otro. El pasador cilíndrico se forma encajando el pasador en el orificio del tornillo; el pasador cuadrado o de diamante se forma fresando el pasador directamente en el tornillo.